作者简介:张仕林(1995—),男,甘肃永登人,硕士研究生,研究方向为农业工程技术与装备。E-mail:619647034@qq.com

针对北方藏区传统青稞收获作业中秸秆收集运输机械化程度低、现有机具行走稳定性差的问题,设计一套青稞联合收获机配套秸秆打捆装置,整机主要由喂入机构、压缩机构和打结器离合装置组成,对样机关键部件进行选型设计,确定了打捆机各装置的配置方式与动力分配。应用ABAQUS软件对整机机架振动特性进行有限元仿真,对比固有频率与外部激励频率变化趋势,改进机架结构并优化其参数,以避免作业时发生共振。通过ADAMS软件得到喂入机构上、侧拨叉工作时的运动轨迹,确定两拨叉结构参数,以避免作业时出现干涉。田间试验结果表明:秸秆成捆率达到98.3%,草捆合格率达到94.7%,草捆抗摔率超过90%,整机作业效率达到0.7 hm2·h-1,平均草捆截面尺寸达到0.5 m×0.6 m,平均草捆密度达到124 kg·m-3,各项性能指标均达到设计要求。该研究可为青稞联合收获、秸秆打捆一体化作业机具的设计与研制提供应用实例和技术依据。

To solve the problems of low degree of straw collection and transportation in the traditional highland barley harvesting operation in the northern Tibetan area, as well as poor walking stability of existing harvesters, a matching straw baling device was designed for highland barley combine harvester. The whole machine was mainly composed of feeding mechanism, compression mechanism and knotter clutch device. Through the selection design of the key components of the prototype, the configuration mode and power distribution of each devices of baling machine were determined. Finite simulation of the vibration characteristics of the whole frame was realized by applying ABAQUS software. To avoid resonance during working, the structure was improved and parameters of rack were optimized by comparing trends in natural frequencies with external excitation frequencies. The motion trail of upper fork and lateral fork of feeding mechanism was obtained by using ADAMS software, which determined structure parameters of two forks to avoid interference during operation. The field test results showed that the straw strapping rate reached 98.3%. The straw bale pass rate reached 94.7%. The straw bale resistance rate exceeded 90%. The efficiency of the whole machine reached 0.7 hm2·h-1. The average straw bale cross-section size was 0.5 m×0.6 m, and the average straw bale density reached 124 kg·m-3. The performance indicators reached the design requirements. This study provided application examples and technical basis for the design and development of integrated work tools for the joint harvesting of highland barley straw and the balling of straw.

青稞, 又称裸大麦或元麦, 是我国青藏高原地区广泛种植的特色粮食作物, 种植区主要分布于西藏、青海、四川、甘肃等地[1, 2, 3]。青稞不仅用作藏区人民的主要食用口粮, 其秸秆也是高原家畜的优质贮藏饲料来源。一定程度上, 青稞秸秆综合利用率直接影响高原藏区的畜牧业发展和经济增长。近年来, 青稞在全国的种植面积不断扩大, 2018年仅在青海省的种植面积就达4.868× 104 hm2[4]。但青稞的种植区域多为高原山地或丘陵地区, 加之种植地块分散、面积较小, 这些都制约了青稞的联合收获和打捆一体化作业。部分地区采用传统的稻麦联合收割机能够一次性完成青稞收获、脱粒、清选等作业, 但大部分地区依旧采用人工收集运输的处理方式, 劳动强度大、效率低, 增加了劳动与经济成本[5]。传统的秸秆打捆机主要包括自走式打捆机和牵引式打捆机, 均采用捡拾打捆方式实现打捆作业, 即打捆机具需要首先将作物秸秆捡拾至喂入装置, 然后输送至打捆机构内完成秸秆打捆。该作业方式包括作物收割、捡拾打捆、草捆运输3道工序, 机具需多次进地作业, 会导致土壤密度增加, 水渗透能力降低, 进而影响作物根系生长和产量稳定[6]。现有的轮式联合收获打捆复式作业机存在通过性差、作业振动大、能耗高等缺点, 难以满足高原丘陵地区的青稞收获作业要求[7]。

为实现高原牧区青稞联合收获、打捆一体化作业, 本研究以现有履带式联合收割机为基础, 设计与之配套的秸秆打捆机, 对整机动力分配进行合理设计, 设计了喂入机构、压缩机构等关键部件, 并进行虚拟样机仿真, 以优化其结构参数, 进一步提高样机田间综合作业效率与作业质量。

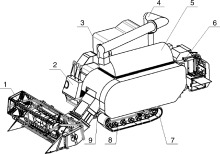

青稞联合收获打捆一体作业机可分为联合收获与秸秆打捆2部分。联合收获部分主要以稻麦联合收割机为基础, 包括割台系统、脱粒装置、集粮装置、行走系统、驾驶系统等(图1)。

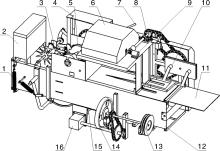

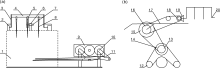

秸秆打捆机主要包括打结器离合装置、整机机架、草捆长度控制装置、打结系统、活塞机构、喂入机构、传动装置、打捆室等(图2)。其中, 喂入机构由侧拨叉和上拨叉组成, 打捆室内部安装有活塞机构, 采用链条-撞块方式驱动活塞做往复式运动。在打捆机打结系统前端设置打结器离合装置来控制草捆长度, 当草捆长度达到所设长度时, 离合装置自动联动活塞与打结系统同步工作以完成草捆打结工作。

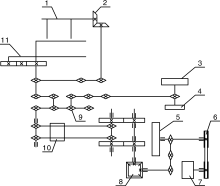

打捆机传动系统如图3所示。为保证打捆室与脱粒滚筒排草口对接, 整机通过连接装置固定安装于联合收割机尾部。当联合收割机脱粒清选系统启动时, 打捆机主带动轮和飞轮与联合收割机变速箱输出轴通过皮带配合相联动, 同时将动力经链轮传递至打捆机底部的锥齿轮箱实现扭矩换向传递。活塞机构齿轮组与锥齿轮输出轴同轴, 从动齿轮与活塞驱动链轮的同步转动使得活塞机构能够实现往复式运动。与此同时, 活塞机构从动链轮联动驱动喂入机构上、侧拨叉配合工作以完成秸秆喂入作业, 其中, 上、侧拨叉通过锥齿轮组传动以保证喂入方向一致。打结器离合装置通过换向链轮驱动, 在草捆长度达到预设值时带动与其同轴联动的打结系统工作, 完成一次打结作业。

作业机工作时, 打捆装置喂入机构将青稞秸秆由联合收割机滚筒排草口送入打捆室, 为防止秸秆堆积在排草口导致滚筒堵塞影响作物脱净率, 上拨叉将部分未能及时排出的秸秆拨出, 同时侧拨叉通过齿轮组驱动做上下往复运动, 将已排出的青稞秸秆不断输送至打捆室。活塞机构经与锥齿轮箱输出轴同步转动的大齿轮组驱动工作, 同时大齿轮组带动链轮组驱动链条运转并带动焊装在链条上的撞块同步运动, 撞块与活塞下部的筋板为螺纹连接, 驱动活塞往复直线运动, 同时滑块随链条转动在开有长腰孔的筋板中上下活动, 以保证活塞在打捆室滑道上持续往复运动, 将青稞秸秆反复挤压成捆。随着打捆室内的草捆不断压缩, 其密度逐渐增大并向打结装置缓慢移动, 带动设置在打结器离合装置上部的棘轮旋转, 当草捆尺寸达到预设大小时, 触发打结器离合装置驱动打结系统工作一次。打结器每完成一个周期作业, 打结器离合装置自动恢复初始状态等待下次打结, 已完成捆扎的草捆经后续草捆不断推移直到被排出打捆机[8, 9, 10]。

作业机主要技术参数总结在表1中。

| 表1 作业机主要技术参数 Table 1 Main technical parameters of operation machine |

2.1.1 草捆打结器离合装置

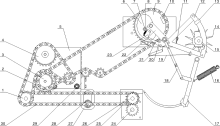

打结器离合装置[11, 12]结构如图4所示, 主要组成包括凸轮盘、齿轮盘、棘轮、滚轮、弧形板、限位块、棘爪、活动块、滚子等零部件。当草捆达到预设长度时, 计量轮随棘轮旋转, 使得弧形板向上移动并落入弧形板下部凹槽, 弧形板带动前端棘爪绕其中心转动, 此时活动块与棘爪分离并在复位弹簧作用下与链轮盘内壁接触, 链轮盘在驱动链轮Ⅱ 带动下逆时针旋转, 同时设在其内壁的凸块与活动块一端的滚子相接触, 由于活动块中心轴与凸轮盘相互固定, 因此凸轮盘在链轮盘带动下逆时针旋转一周, 与之通过连接杆相连的大针克服弹簧拉力将打捆绳送入打结器进行打结作业, 大针运动至打结器时打结器驱动齿盘带动凸轮盘同步旋转一周, 完成一次草捆打结。单次打结作业完成时, 凸轮前端滚子推动弧形板带动计量轮重新回到限位块处, 棘爪绕其中心转动并克服复位弹簧作用力重新将活动块顶起, 使得滚子与凸块分离, 即凸轮不再随链轮盘同步旋转, 以等待下次打结作业, 大针在弹簧拉力作用下返回预设位置, 至此完成一次捆绳打结作业, 如此往复。

2.1.2 草捆尺寸控制原理

草捆尺寸控制装置[13]是青稞联合收获打捆一体作业机的关键部件, 工作时随着草捆在打捆室内被活塞不断挤压成型。计量轮与弧形板之间通过锯齿啮合互相配合, 当草捆逐步在打捆室内形成并向后移动时, 草捆上表面与棘轮接触并使其逆时针转动。计量轮与棘轮为同步旋转, 因此棘轮的转动圈数决定计量轮在弧形板中的转动路径。如图5所示, 在弧形板上安装限位块来控制计量轮的转动圈数。计量轮在弧形板齿槽上滚动过的路径可由限位固定位置确定, 棘轮与计量轮以相同角速度转动, 因此棘轮顶点的旋转轨迹长度大小即为草捆长度:

L=

式(1)中:L为秸秆草捆长度, mm; R为棘轮半径, mm; α 为限位块、弧形板凹槽与弧形板中心连线夹角, (° ); r为计量轮半径, mm; l为弧形板半径, mm。

秸秆草捆高度H由草捆出口处活动底板与机架顶板间的距离决定, 通过调节弹簧长度控制底板位置可以决定草捆高度, 草捆宽度与打捆室宽度相同。

由于青稞种植地区多为丘陵山地, 因此联合收割机的通过性直接决定了整机的作业效率。配套打捆机活塞机构在打捆作业中的往复运动是造成收割机运行中偏振摆动的最主要原因。传统打捆设备大多通过曲柄连杆机构驱动活塞往复运动[14, 15], 该方式存在结构复杂、维修困难、振动剧烈、自重过大等不足。本设计采用链条撞块式驱动装置实现活塞压缩运动(图6)。将撞块与活塞连接为一体, 将活动轴承内圈与驱动链条上单对相邻链节固定连接, 由主动链轮带动活动轴承随链条往复运动, 活塞经撞块驱动至两端止点时, 通过活动轴承在滑块凹槽中上下活动来完成方向转换。活塞运动行程根据主、从动链轮安装间距离决定。考虑联合收割机喂入量与青稞草谷比, 在保证机具作业效率的前提下, 设计活塞往复频率为60~80 min-1。因此, 主、从链轮转速为

n=

式(2)中:S为主、从链轮间距, mm; p为主、从链轮节距, mm; z为主、从链轮齿数; f为活塞往复运动频率, min-1。

整机在打捆作业时机架会受到来自各转动部件和活塞机构产生的动载荷, 当动载荷的频率与打捆机架某阶固有频率接近时, 机架结构会由于产生共振而发生变形, 导致活塞无法在打捆室内平顺运动, 造成草捆受力间歇不均, 进而降低草捆合格率, 严重影响打捆机工作性能、使用寿命与安全可靠性[16, 17, 18]。通过ABAQUS有限元软件对打捆机架进行模态分析, 提取前6阶固有频率和振形, 检验当青稞联合收割机风机转速为1 400 r· min-1、活塞机构主动链轮转速为701 r· min-1时, 机架发生共振的可能性及其结构变形程度。

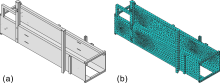

2.3.1 模型建立与网格划分

借助Solidworks构建打捆机架三维模型, 机架各部分相连方式均为刚性连接(焊接或螺栓连接), 材料均为Q235A型普通碳素结构钢。其中, 前、后侧板规格(边长× 边宽× 边厚)为2 150 mm× 380 mm× 5 mm, 左、右底板规格(边长× 边宽× 边厚)为 2 150 mm× 236 mm× 5 mm, 分别在侧板两端通过螺栓连接方式增加方形管梁, 以增加机架可靠度, 方形管梁规格为40 mm× 40 mm× 4 mm。将机架三维模型导入ABAQUS有限元软件并将材料赋予模型, Q235材料参数设定包括弹性模量E=210 000 MPa、密度ρ =7.85× 10-9 g· cm-3、泊松比μ =0.3[19]。根据实际工作情况在底板添加固定约束, 并通过自由网格划分方法对机架模型进行网格划分(图7), 划分后共得二阶四面体网格单元(C3D10)22 672个。

| 图7 打捆机架(a)及结构网格划分(b)结构示意图Fig.7 Diagram of binding machine rack (a)and structural meshing of rack (b) |

2.3.2 模态振动特性分析

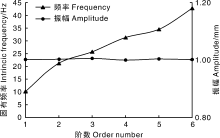

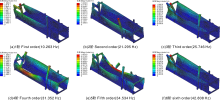

机架结构的动态特性决定了机架在承受动载荷时的作业性能。打捆机作业时主要振动源由活塞往复运动与主、从动链轮转动构成, 通过比较上述运动频率与机架固有频率的大小可以预测振动对机架结构的影响。运用ABAQUS软件Lanczos模态提取方法得到机架非0的前6阶固有频率和振型结果(表2、图8、图9)。

| 表2 机架前6阶固有频率和振型 Table 2 First six natural frequencies and vibration mode |

由分析结果可知, 打捆机架的前6阶频率分布在10.263~42.808 Hz, 振型主要表现为摆动、扭转和沿Z轴方向振动。打捆机架固有频率随着约束模态阶次的增加不断递增, 其中前两阶固有频率值相差超过10 Hz, 其余阶次固有频率较接近, 各阶次振动分布主要集中于侧板打结器安装梁与侧拨叉安装梁两处, 且振动方向主要沿Z轴变化。青稞联合收获打捆一体作业机在田间作业时所处工况较复杂, 所受激励源频率分布广泛, 但打捆机受到的动载荷主要来自活塞机构与传动装置[20]。当活塞往复运动与主、从动链轮转动产生的激励频率与机架的某阶固有频率比值介于0.8~1.2便会使整个结构产生共振[21]。活塞的往复运动频率为80 min-1, 对机架的激励频率为1.33 Hz, 主、从动链轮设计转速为701 r· min-1, 对机架的激励频率为11.683 Hz, 该激励与机架1阶固有频率相接近并处于现有打捆机架共振区内; 因此, 需要提高机架的固有频率以避免发生共振, 保证打捆机的作业性能。分析机架第1~6阶的振型特点可以发现, 主要振动变形均发生在打结器安装梁与侧拨叉安装梁之间, 同时前、后侧板中部振动也较明显, 因此有必要对安装梁处和两侧板进行结构优化, 以避免发生共振现象, 影响打捆机作业性能。

2.3.3 机架结构优化与对比分析

由上述振动特性分析可知, 打捆机架第1阶固有频率为10.263 Hz, 该频率正好处于主、从动链轮激励频率11.683 Hz所致的共振范围9.346~14.020 Hz, 而打捆机架后5阶固有频率均大于该范围; 因此, 可通过提高机架第1阶固有频率来避开外部激励频率以免发生共振现象。根据所得机架振型, 选择在打结器安装梁与侧拨叉安装梁之间增加方钢将其互相连接的方式加强固定, 同时对前、后侧板进行加厚处理来提高机架整体的安全性与可靠度。连接方钢规格(长× 宽× 厚)为40 mm× 40 mm× 4.0 mm, 材料为Q235结构钢, 前、后侧板在厚度方向均增至7 mm。对优化改进后的打捆机架再次应用ABAQUS软件进行振动特性分析, 并与改进前的固有频率进行对比。

由仿真结果可得:改进优化后的打捆机架前6阶固有频率分别增加至21.513、40.299、48.732、59.249、62.543、74.333 Hz, 均远大于外部激励所引起的共振范围频率。通过提取改进后机架前3阶振型和振型云图(图10)可得, 平均最大振幅为1.092 mm, 振动分布较改进前更加分散, 前、后侧板中部均无明显振动发生, 打结器安装梁与侧拨叉安装梁振动较改进前均有所减小, 机架整体经优化改进后各阶固有频率均有效避开了共振区, 在不影响打捆机作业性能和整机结构合理性的前提下, 提高了打捆机架的可靠性和整机工作的安全性。

为保证青稞秸秆经脱粒清选作业后能够从脱粒滚筒排草口流畅排出并顺利进入打捆室, 在打捆机上部增设了喂入机构。青稞联合收获机采用纵轴流脱粒滚筒, 因此秸秆沿机具前进方向负方向排出机体, 其中少部分青稞秸秆借助自身重力与滚筒惯性力自动落入打捆机打捆室, 但大部分秸秆需要通过喂入机构上、侧拨叉配合运行将其拨入打捆室。

由于所配套的青稞联合机设计喂入量为5 kg· s-1, 因此, 打捆装置喂入机构设计需满足秸秆4 kg· s-1的喂入量。活塞往复频次为65 min-1, 往返工作一次, 整机作物喂入量为4.63 kg, 根据青稞草谷比1:1.18, 得出活塞工作一个行程的秸秆喂入量为2.03 kg。

根据《农业机械设计手册》得, 喂入口长度应满足如下条件:

l=

式(3)中:l为喂入口长度, m; q为活塞往复一次的秸秆喂入量, kg; a、b为压捆室断面的高和宽, m; γ 0为秸秆密度, kg· m-3。

经测定, 秸秆密度为40 kg· m-3, 打捆室长、宽分别为0.36、0.50 m, 计算得喂入口长度为0.281 9 m, 喂入口长度因需等于或略小于滚筒排草口长度, 因此取0.30 m。

2.4.1 喂入机构传动计算

喂入机构主要由设置于打捆室上方和侧方的上、侧拨叉组成(图11)。工作时, 上、侧拨叉互相配合, 将大部分秸秆从脱粒滚筒排草口拨动、压送至打捆室以便压缩机构将其挤压成捆[22], 其传动方式如图11-b所示, 工作动力由联合收割机发动机输出, 经驱动链轮传递至各拨叉驱动轮。由分析结果可知, 喂入机构驱动链轮转速n0为701 r· min-1, 则传动链轮和小链轮转速n1=z0n0/z1=n0i1≈ 180 r· min-1, 式中z0为驱动链轮齿数, 设计值为13, z1为传动链轮齿数, 设计值为50。侧拨叉驱动轮转速和大链轮转速n2=n1z2/z3=n1i2=30 r· min-1, 式中z2为小链轮齿数, 设计值为12, z3为大链轮齿数, 设计值为72。上拨叉驱动轮转速n3=n2z5/z4=n2i3=24 r· min-1, 式中z4为侧拨叉驱动轮齿数, 设计值为15, z5为上拨叉驱动轮, 设计值为12。上拨叉臂与上拨叉驱动轮之间通过锥齿轮组改变传动方向, 使得上拨叉沿脱粒滚筒轴向转动, 方便将秸秆从排草口拨动至打捆室, 而侧拨叉运动方向沿秸秆下落方向转动, 及时将由上拨叉拨出的青稞秸秆送入打捆室, 同时防止秸秆因活塞往复运动所产生的振动重新飞溅至喂入机构。

2.4.2 拨叉干涉检查

打捆机喂入机构的结构设计应满足喂入秸秆量均匀充分、填料过程流畅、运动轨迹规则稳定、作业过程中拨叉无干涉等要求。若喂入拨叉发生运动干涉现象, 则会导致拨叉作业时发生相互碰撞与挤压现象, 破坏喂入机构整体结构, 严重时会影响打捆机整机传动流畅性, 以致无法正常进行秸秆打捆作业[23, 24]。为直观观测喂入拨叉作业时是否发生干涉情况, 借助ADAMS运动仿真软件模拟机构正常运转条件下的拨叉运动状态。

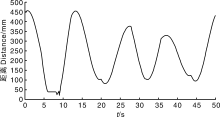

如图12-a所示, 运用SolidWorks建模软件建立喂入机构三维模型并以x_t文件格式导入ADAMS前处理模块, 在各部件相应连接处设置转动副、移动副、固定副、等速耦合等运动约束补充相关的运动配合。根据2.4.1节计算所得各拨叉运动速度, 考虑实际作业中拨叉运动方向, 对上、侧拨叉臂施加速度分别为0.4、-0.5 r· s-1的匀速旋转驱动。分别在上、侧拨齿前端设置相应参考点, 获取两点运动速度、间距和运动轨迹图像。根据脱粒滚筒实际排草情况与打捆机安装位置, 设计上、侧拨齿长度分别为350、650 mm, 上、侧拨叉臂长度分别为165、180 mm, 侧拨叉驱动轮距打捆室顶部距离为230 mm。设置运动仿真时间为50 s, 仿真步数为500, 得到上、侧拨叉参考点运动轨迹如图12-b、c所示。根据上、侧参考点运动轨迹可知, 在喂入机构单个工作周期内, 上拨齿与固定于壳体上部的套筒通过连接筒互相配合, 约束其前端始终竖直向下并沿重力方向将秸秆拨入打捆室, 侧拨齿则在秸秆下落平面内随侧拨叉臂沿环形轨迹周期性运动。

| 图12 喂入机构三维模型(a)和上拨叉(b)、侧拨叉(c)参考点运动轨迹Fig.12 Three-dimensional model of feeding mechanism (a) and motion trace of reference point of upper fork (b) and lateral fork (c) |

借助ADAMS间距测量方法得出前50 s内两拨叉前端参考点位移和两点间距离, 如图13所示。初始位置时, 上、侧拨叉参考点距离为445 mm, 随喂入机构运动开始, 由于侧拨叉转动速度大于上拨叉, 两点间距逐渐减小, 并在第9秒处达到最小值22 mm, 此时两拨叉同时达到运动最高点, 此后两拨叉间距重新增大并在某一范围内波动至仿真结束。整个运算过程中, 上、侧拨叉间距均大于0, 说明侧拨叉始终与上拨叉存在一定距离且平均值为231 mm, 推测两拨叉在喂入机构作业过程中无干涉现象发生, 能够通过正常配合工作将青稞秸秆喂入打捆室, 保证了打捆机作业性能与工作效率。

根据GB/T 8097— 2008《收获机械 联合收割机 试验方法》, 于2019年8月在国家大麦青稞技术产业体系甘南综合试验站试验田进行青稞联合收获打捆一体作业机田间作业性能试验(图14)。试验田属于雨养旱作地, 地面较为平整, 土壤湿度为35.4%, 待收青稞品种为甘青4号, 作物草谷比为1:1.18, 无明显倒伏状况, 作物自然高度为68.5 cm, 试验面积为0.35 hm2。试验过程中样机作业速度保持在0.4 km· h-1, 割茬高度范围控制在15~25 cm。试验测试内容主要包括成捆率、捆扎材耗量、草捆合格率、草捆密度、草捆抗摔率等, 试验设备有卷尺、台秤等。

样机以0.4 km· h-1作业速度工作0.5 h, 完成青稞收获面积0.35 hm2, 累计打捆26个。收获打捆作业完成后, 参照GB/T 25423— 2010《方草捆打捆机》对青稞联合收获打捆一体作业机作业秸秆打捆性能进行测定, 结合文献[22, 25]试验方法对所得结果进行分析计算, 田间打捆性能试验结果如表3所示。

| 表3 田间打捆性能试验结果 Table 3 Test results of field binding performance |

试验过程中, 整机行走平稳, 喂入机构上、侧拨叉无干涉现象发生, 能够顺利将秸秆喂入打捆室。活塞机构在优化后的机架内部运行平稳, 整机由于活塞往复运动而产生的侧向振动在可接受范围内, 机架结构牢固完整, 且无部位发生变形与位移, 保证了草捆流畅移动。打结器离合装置能够准确触发打结器正常工作, 且成捆率、草捆合格率和草捆抗摔率均达到技术要求。

本研究在现有履带式联合收割机基础上, 设计制造了青稞联合收获机配套秸秆打捆机, 该机能一次性完成青稞联合收获和秸秆打捆作业。打捆机以联合收割机发动机为动力源, 设计了链条-撞块式活塞驱动机构, 有效减少了活塞机构在打捆作业中往复运动造成的整机偏振摆动; 设计了草捆打结器离合装置, 可准确控制打捆系统启停, 实现了对青稞草捆长度的调节与控制。通过传动设计确定活塞驱动链轮转速为701 r· min-1, 以此为基础, 借助ABAQUS有限元软件对打捆机架的振动特性进行分析, 并参考分析结果对机架结构进行参数优化。改进优化后的打捆机架前6阶固有频率范围增加至21.513~74.333 Hz, 远大于外部激励所引起的共振范围频率, 平均最大振幅为1.092 mm, 机架前、后侧板中部均无明显振动, 提高了打捆机架的可靠性和整机工作安全性。运用ADAMS软件对喂入机构运动特性进行仿真运算, 得出前50 s内两拨叉前端参考点位移, 发现两拨叉在喂入作业过程中不发生干涉, 能够通过正常配合工作将青稞秸秆喂入打捆室, 保证打捆机作业性能与工作效率。田间试验表明, 青稞联合收获打捆一体作业机成捆率达到98.3%, 草捆合格率达到94.7%, 草捆抗摔率超过90%, 整机作业效率达到0.7 hm2· h-1, 平均草捆截面尺寸达到0.5 m× 0.6 m, 平均草捆密度达到124 kg· m-3, 整机作业稳定, 通过性好, 性能可靠, 田间打捆性能试验相关指标均优于GB/T 25423— 2010《方草捆打捆机》技术要求。

(责任编辑 高 峻)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|